Danas su obućari koji se bave ručnom izradom cipela retki „čuvari vatre“ koji u sebi spajaju zanatliju, umetnika i stvaraoca. Najčešće nemaju nastavljače, jer umeće koje se u Srbiji nekad prenosilo s kolena na koleno traži težak i posvećen rad – kvalitete koji danas nisu na ceni

U svetskim metropolama poput Rima, Pariza i Londona, gde je tržište veće a obućarski zanat prihvaćeniji i popularniji, kupovina u radionicama u kojima se cipele izrađuju po meri smatra se oznakom statusa, a prosečna cena jednog para cipela košta od 900 do 3.000 evra. U njoj su sabrani „faktori otpora“ modernim tehnologijama i brzini kao ključnom imperativu našeg vremena.

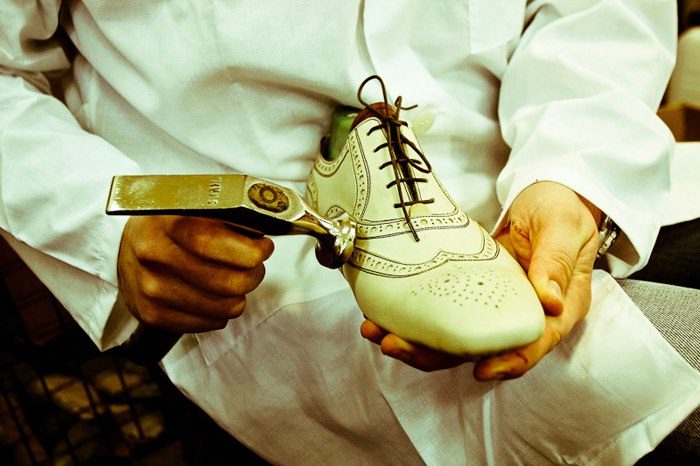

Alat majstora – klešta, čekić, ekser, šmirgle, ne razlikuje se mnogo od standardne opreme u bilo kom zanatu, a današnja tehnika gotovo da je u dlaku ista onoj koju su očevi decenijama prenosili svojim sinovima u Srbiji, Grčkoj, Turskoj i na Bliskom istoku, gde se zanat najviše i zadržao. Proizvodnja je mahom ručna, a udeo tehnologije je veoma mali. Ukoliko se mašine i koriste, one se znatno razlikuju od onih jakih i masivnih, već uveliko prisutnih u industriji obuće. Tu leži i njena najznačajnija prednost – kvalitet.

Osnovni alat – glava

Dušan Dokić, tridesetdvogodišnji zanatlija i umetnik iz Beograda, jedan je od retkih zanatlija koji se u Beogradu a i šire bavi ovom delatnošću. Ako se u obzir uzmu još i njegove godine – onda je on pravi izuzetak. Nakon specijalizacije u Italiji i saradnje sa najpoznatijim svetskim brendovima poput Moschina, Louis Vuittona, Naturina, vraća se u Srbiju 2005. i započinje sopstvenu proizvodnju pod brendom „DD handmade“ u kojoj je i jedini zaposleni.

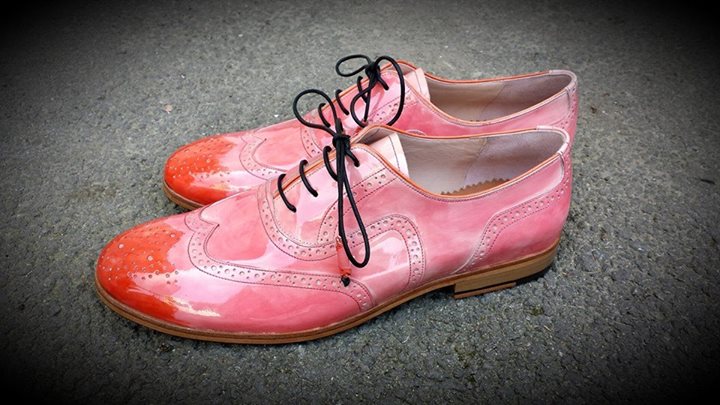

DD handmade cipele

„Sebe mogu da nazovem proizvođačem luksuzne robe jer kod ručno rađene obuće obrada teče sporo a pažnja se obraća na svaki detalj. Skoro sva konfekcija koja obuhvata i neke od najpoznatijih firmi poput Hugo Bossa ili Frateli Rosselli-ja je u neumornoj trci za profitom, a na uštrb kvaliteta, preselila svoju delatnost u zemlje sa jeftinijom radnom snagom poput Rumunije, Albanije, Kine i Srbije. Na taj način sama izrada cipele košta manje, što se odražava i na kvalitet“, kaže Dokić.

U njegovoj radionici koriste se isključivo materijali iz Italije, a Dokić kožu štavi na prirodnoj bazi uz pomoć kestenja i prirodnih tanina – za razliku od industrijske proizvodnje u kojoj se, zbog zahteva za što bržom izradom, materijal tretira brojnim štetnim metalima. Ne planira širenje proizvodnje, jer tada ne bi imao dovoljno vremena da se u potpunosti posveti svakom klijentu.

Dokić kaže da je za izradu jednog para cipela potrebno između 25 i 45 dana rada, a mušterije za svoj jedinstveni par obuće moraju da izdvoje između 300 i 350 evra za standardne modele, a čak i do 2.000 evra za cipele od skuplje, krokodilske ili neke druge egzotične kože, koja je kako zahtevnija tako i komplikovanija za obradu.

„Dobra i kvalitetna obuća uvek nalazi put do svog kupca“, kaže Dokić, uprkos tome što se ručna proizvodnja cipela kao i svaka druga u Srbiji nailazi na niz poteškoća vezanih kako za prodaju tako i za proizvodnju.

Tango cefiro cipele

„Nekada faktor vremena nije postojao, već se vodilo računa o kvalitetu i svakom najsitnijem detalju što je danas neizvodljivo jer svaki minut košta“, kaže Branko Cvijetanović, vlasnik radionice „Handmade“ iz Beograda, obućar i „tango cefiro“ kako sam sebe naziva, jer izrađuje i plesne cipele. „Jedina prava cipela je ručno rađena cipela, a to danas znaju samo oni koji su to naučili od svojih dedova. U ručnom radu osnovni alat je glava, a akcenat se stavlja na udobnost i nosivost kako bismo izradili cipelu za sva vremena – za razliku od atraktivnosti, koja je mnogima danas primarna vrednost“, navodi on.

Prema rečima Cvijetanovića koji radi sa svojim kolegom Danijelom Radićem i još jednim pomoćnikom, tango cipele i plesna obuća uopšte, predstavljaju najtraženiji deo njihovog asortimana.

Budućnost cipela

Kod nas je danas obućar sinonim za onog ko popravlja i krpi, dok se njegova delatnost kao proizvođača cipela po meri sve se ređe sreće i gubi na značaju i popularnosti i u drugim zemljama Evrope ali i na Bliskom Istoku, gde je u prošlosti bila naročito zastupljena. Cvijetanović, koji je svoje umeće i radionicu nasledio od svoga dede, kaže da na prste jedne ruke može da nabroji ljude koji za život zarađuju na isti način kao i on. „Niko neće da ga bole ruke, svi bi da budu kreatori i dizajneri, a sam proces izrade omladinu danas ne zanima“, smatra Cvijetanović.

DD handmade cipele

Dokić primećuje da je „zanat već izumro jer mladi ne žele da se bave time i nemaju nikakvog interesovanja, a opet i kada bi hteli da se njime bave, teško je pronaći adekvatno mesto gde bi mogli da se školuju“, kaže Dokić. „Smatram da će zanat kao takav opstati ali je veliko pitanje u kom obliku“.

Odnedavno, postojećim tehnologijama masovne proizvodnje cipela pridružila se još jedna -3D štampanje, kojim se pionirski bavi Najki u saradnji sa višestrukim olimpijskim prvakom i rekorderom, Majkl Džonsonom, u nameri da slomi sportske barijere i unapredi brzinu i tehniku, kao i efektivnost pri samom startu trkača. U tome Najki nije jedini, a većina onih koji danas eksperimentišu sa ovom tehnikom, smatraju da će se ona ući u punu primenu za tri do pet godina.

Tango cefiro cipele

Zanatlije su podeljene oko toga šta će novi tehnološki prodor značiti za njihovu delatnost.„Najki je velika industrija ali ne može da zameni ili potisne malu industriju poput industrije ručno rađene obuće. Onaj ko zna, uvek će ceniti kvalitet ručne izrade koji ne može da nadomesti nijedna mašina,“ kaže Dokić.

Katarina Marinković

broj 105, mart 2014.